|

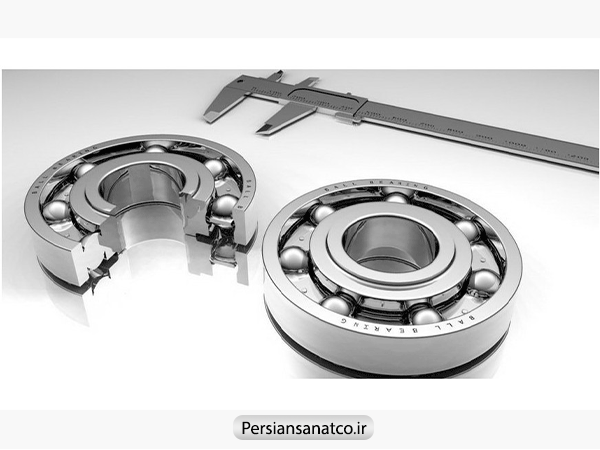

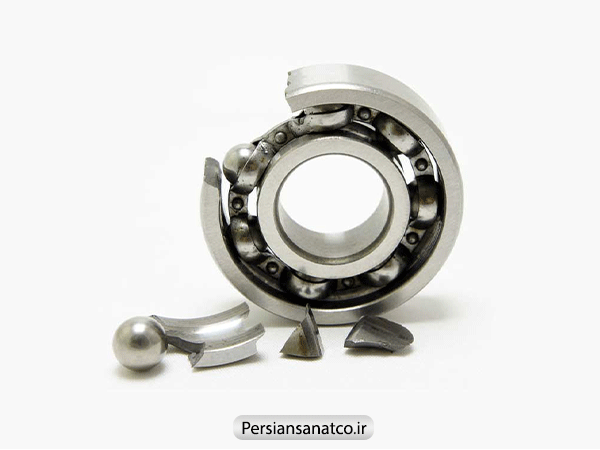

عیب یابی بلبرینگ ها میتواند عامل موثری در خرابی قطعات مهم در وسایل و تجهیزات باشد چرا که ناشی از خرابی بلبرینگ بوده و میتوان اقدام به تعویض بلبرینگ نمود. از جمله علائم خرابی بلبرینگ لرزش و تولید صدا در بلبرینگ می باشد. همچنین پوسته پوسته شدن دو سطح کنس بلبرینگ منوط به بار و سرعت چرخش بلبرینگ است. نحوه عیب یابی بلبرینگزمانی که طول عمر مفید بلبرینگ به پایان می رسد باعث ایجاد حفره در کنسل بلبرینگ و پوسته شدن آن میشود . در واقع سطح حلقه یا کنس بلبرینگ و ساچمه ها به علت تنش های مختلف حاصل از تماسهای مکرر و پیوسته همزمان با چرخش بلبرینگ موجب سوراخ و گودی بر روی مسیر حرکت ساچمه روی کنس خواهد شد. عمده دلایل خرابی بلبرینگ ها که می توان پیش از آن اقدام به عیب یابی آن نمود شامل موارد زیر می باشد: ترک خوردگی بلبرینگترک خوردگی های سطح داخلی و خارجی بلبرینگ ها به صورت کوچک و بزرگ می تواند موجب شکستن بلبرینگ شود و عواقب جبران ناپذیری را در پی داشته باشد. از جمله عواملی که موجب ترک خوردگی و یا لب پر شدن بلبرینگ ها و یاتاقان ها میشود؛ استفاده از ابزار نامناسب در زمان نصب بلبرینگ می باشد. همچنین ضربه های چکشی بر روی بلبرینگ در مواقع جازدن می تواند بسیار آسیب پذیر باشد . چنانچه بار وارد شده بر روی بلبرینگ بیش از حد باشد می تواند باعث ترک خوردن بلبرینگها شود. عیب یابی و رفع عیب بلبرینگیکی از ساده ترین راه های عیب یابی بلبرینگ کنترل و نظارت بر میزان بار وارده بر سطح بلبرینگ می باشد. هرچه میزان بار کمتر باشد می تواند تضمین کننده سلامتی بلبرینگ باشد. البته نصب صحیح بلبرینگ از جمله مواردی است که نباید نادیده گرفت. ضربات وارد شده در موقع نصب و یا استفاده از ابزار نامناسب میتواند ایجاد لب پریدگی در بلبرینگ نمایند. همچنین ضربات وارده میتواند بر روی بلبرینگ تاثیر منفی داشته باشد. چنانچه پوسته پوسته شدن سطح بلبرینگ را جدی نگیریم موجب پیشرفت آن در سطح کنس ها و بلبرینگ خواهد شد. نهایتاً باعث ایجاد حفره می شود. بروز گرمای ناگهانی در زمان سایش و یا هرگونه انقباض و انبساط های ناگهانی می تواند برای بلبرینگ خطرساز باشد. عدم استفاده از روان کننده های صنعتی مناسب و خشک کار کردن بلبرینگ موجب افزایش اصطکاک و در نهایت ترکخوردگی بلبرینگ خواهد شد. ضمن اینکه گرمای بلبرینگ افزایش خواهد یافت. راهکارهااستفاده از روان کننده های مطلوب و مرغوب اتصال و نصب صحیح بلبرینگ بررسی و تنظیم دمای بلبرینگ کنترل فشار های وارده بر بلبرینگ خزش بلبرینگبرای عیب یابی بلبرینگ میتوان سطح خارجی بلبرینگ ها را بررسی کرد. هرگونه خزش بلبرینگ می تواند موجب خرابی بلبرینگ شود. شلی و لقی سطح خارجی حلقه داخلی بلبرینگ در بخش اتصال با شفت یا شلی و لقی سطح بیرونی حلقه خارجی بلبرینگ در زمان اتصال با محفظه باعث ایجاد خزش خواهد شد. خزش بلبرینگ باعث ساییدگی خواهد شد. قبل از ایجاد هرگونه خوردگی و سایش بهتر است تا اقدام به تعویض و یا تعمیر نمود. علت اصلی خرابی بلبرینگ ها جابجایی شفت بلبرینگ تحت تأثیر تغییر اندازه میباشد. همچنین اتصالات با کاهش میزان انتقال با نسبت به بار وارد شده بر روی بلبرینگ در اثر حرارت می باشد . برای اینکه از خزش جلوگیری شود بهتر است تا از روغن و گریس مناسب برای روانکاری جهت محافظت بلبرینگ استفاده شود. بررسی های دوره ای روانکاری موجب جلوگیری از خزش بلبرینگ خواهد شد. علت لکه دار شدن بلبرینگ

گاهی اوقات علت لکه دار شدن بلبرینگ ها رابه دلیل گریپاژ های ناچیز و کوچک بر روی سطح قطعه می باشد. بخشی از سطح بلبرینگ به علت حرارت ایجاد شده از اصطکاک ذوب شده باعث ناهمواری در بخشهای دیگر میشود که میتوان آن را با تغییر رنگ بلبرینگ نیز میتواند اشتباه گرفته شود. در این زمینه باید حتماً از متخصص مربوطه کمک گرفت. عدم توجه به لک شدن بلبرینگ می تواند بلبرینگ کارایی اولیه خود را از دست بدهد. سر خوردن ساچمه ها در بلبرینگ؛ کاهش خاصیت روانکاری؛ ورود و خروج ساچمه ها در اثر نیرو در رولبرینگ و یا توقف ساچمه ها موجب لکه دار شدن بلبرینگ میشود. برای عیب یابی بلبرینگ مشاهده عوامل زیر می تواند شما را در روند پیشگیری از خرابی بلبرینگ راهنمایی کند. بهترین راه برای جلوگیری از لک شدن بلبرینگ استفاده از روان کننده های مقاوم در برابر فشارهای بالا ؛کاستن میزان لقی حلقه داخلی یا تلرانس بلبرینگ و بررسی خاصیت روانکار به صورت دورهای در زمانهای متفاوت می باشد.

خط و خراش بلبرینگدر موقع عیب یابی بلبرینگ مشاهده هرگونه خط و خراش روی سطح بلبرینگ نشانه خرابی می باشد. شناخت عوامل و روشهای مانع از ایجاد خراش بر روی بلبرینگ ها می تواند باعث جلوگیری از دندانه ای شدن بلبرینگ و افزایش طول عمربلبرینگ؛ افزایش کارایی بلبرینگ شود. به طور کلی خط و خش روی بلبرینگ ناشی از فشار بالای روی سطح بلبرینگ میباشد. از جمله عوامل موثر در خط و خراش بلبرینگ عدم استفاده از روانکاری بین قطعات و یا روان کننده های نامناسب می باشد. بار بیش از حد عاملی موثر در خط و خراش بلبرینگ خواهد بود . همچنین چنانچه موادی اضافه در اطراف بلبرینگ وجود داشته باشد می تواند خراشیدگی روی بلبرینگ را ایجاد کند. بنابراین برای این که مانع از خرابی بلبرینگ شویم بهتر است از یک روانکار مناسب استفاده شود. ضمن اینکه محیط کاری بلبرینگ باید عاری از هر گونه آلودگی باشد تنظیم و کنترل بار وارده روی بلبرینگ باید مورد بررسی قرار بگیرد. روانکاری در طی دوره های مشخص باید انجام شود

علت برینل شدن بلبرینگیکی از رایج خرابیهای بلبرینگ برینل شدن آن است که به علت فشار بار سنگین بر روی بلبرینگ و ضربات چکشی، عدم تمیزی محیط کار، عدم استفاده از روانکار مناسب، عدم استفاده از ابزار مناسب، خروج غیر اصولی بلبرینگ، عدم استفاده صحیح بلبرینگ در جایگاه نامربوط موجب برینل شدن بلبرینگ می باشد.

برای اینکه بتوانیم در زمان مشاهده و عیب یابی بلبرینگ از این اتفاقات جلوگیری کنیم بهتر است تا از تجهیزات آب بندی مناسب و باکیفیت استفاده کنیم. همچنین استفاده از روانکار مناسب می تواند گزینه مناسبی باشد. موقع جازدن و استفاده از بلبرینگ مناسب و استاندارد از ابزار مناسب استفاده نموده تا بتوانند کارایی مطلوب را ارائه کنند. |

|

درباره پرشین صنعت پرشین صنعت به عنوان یکی از تامین کنندگان بلبرینگ و رولبرینگ ، تسمه، یاتاقان و قطعات صنعتی با برندهای معروف اروپایی با نزدیک به دو دهه تجربه در خدمت صنعت کشور و حمایت از تولید ملی میباشد. |